Prof. Dr. Şakir ERDOĞDU Karadeniz Teknik Üniversitesi İnşaat Mühendisliği Bölümü

Beton çimento, su, agrega, kimyasal ve mineral katkı maddelerinin uygun oranlarda ve miktarlarda bir araya getirilmesiyle oluşan teknolojik bir yapı malzemesidir. Önemsiz işlerde beton üretimi için bir miktar çimento, agrega ve suyu karıştırmak ve istenen bir kıvam tutturmak yeterli olabilir.

Ancak taşıyıcı bir sistemi oluşturmak için beton üretimi söz konusu olduğunda durum bu kadar basit değildir. Hele hele performansın önemsendiği uygulamalar bahis konusu olduğunda beton üretimi çok daha fazla dikkat gerektiren bir süreç haline gelmektedir. Bu durumda beton üretiminde kullanılan malzeme teknik ve teknolojik özellikleri yanı sıra miktarlarını ve birbirlerine oranları iyi bilmek gerekir.

Taşıyıcı betonda aranan üç temel özellik vardır: Taze halde işlenebilirlik, sertleşmiş halde yeterli dayanım ve dayanıklılık. Bu özellikler beton için olmazsa olmazlardır. İşlenebilir olmayan bir betonun dayanım ve dayanıklılık, daha doğrusu performans itibariyle istenen düzeyde olmasını beklemek doğru olmaz. Performansı ölçmek, yani betonun maruz kaldığı çevresel etkiler altında fiziksel ve kimyasal bütünlüğünü ne düzeyde sürdüreceğini belirlemek oldukça meşakkatli bazı deneyleri gerçekleştirmekle mümkündür.

Bu nedenle ölçümü kolay olması nedeniyle beton için performansın ölçüsü dayanım olarak kabul görmektedir. Dolayısıyla betondan öncelikle bir hedef dayanım düzeyini sağlaması istenir. Hedef dayanım yapının maruz kalacağı dış yüklerin büyüklüğüne ve maruz kalacağı çevresel etkilere bağlı olarak değişkenlik gösterebilir. Beton çok katlı bir yapıda veya büyük açıklıklı bir köprüde kullanılabileceği gibi aynı zamanda klorür veya sülfatların mevcut olduğu çeşitli çevresel etkilere de maruz kalabilir. Haliyle tüm bu koşullara uygun beton üretme gereği ortaya çıkmıştır. Günümüzde farklı beton sınıflarının veya dayanım düzeylerinin ortaya çıkmasının gerekçesi de budur.

Gerek duyulan dayanım düzeylerine çoğu zaman geleneksel beton bileşenleri çimento, agrega ve su ile ulaşmak mümkün değildir. Bu nedenle sorunun üstesinden gelmenin kestirme yolu betonda kimyasal katkı maddeleri kullanmaktır. Kimyasal katkı maddeleri aynı zamanda maruz kaldığı zararlı ortamlarda betonun performansını iyileştirmede kullanılan bazı mineral katkı maddeleri ile birlikte de kullanılmaktadır. Bu açıdan bakıldığında bir dönem betonda kullanımına şüphe ile bakılan kimyasal katkı maddeleri günümüzde artık nerdeyse onlar- sız betonun üretilmediğine tanık olmaktayız.

Kimyasal Katkı Maddeleri

Kimyasal katkı maddeleri betonun taze durumdaki ve/veya sertleşmiş durumdaki özelliklerini arzu edilen yönde değiş- tiren/iyileştiren maddelerdir. Bunlar betonun doğrudan harç fazı yapısı üzerinde etkili olup agrega fazı ile hiçbir etkileşimi yoktur. Çimento hamuru yapısını, hidratasyon sürecini değiştirmek suretiyle daha çok taze betonun reolojisi üzerinde etkili olurlar. Bu nedenle kimyasal katkı maddelerinin etkisi temelde beton üretiminde kullanılan çimento tipi ile miktarına bağlıdır. Kimyasal katkı maddelerinin betonda etkinliği çimento tipi ve miktarına olduğu kadar karma suyu miktarına, karıştırma süresine, kıvama, hava ve beton sıcak- lığına, agrega özelliklerine ve granulometrisine de bağlıdır.

Kimyasal katkı maddeleri betonda genelde aşağıda sıralanan bir veya birden fazla amaç için kullanılırlar [1]:

• İnşaat maliyetini azaltmak.

• Sertleşmiş betonun özelliklerini iyileştirmek.

• Karıştırma, taşıma, yerleştirme, sıkılama ve kür esnasında betonun kalitesini güvence altına almak.

• Beton dökümü esnasında bazı acil durumların üstesinden gelmek.

Kimyasal katkı maddelerinin betonda kullanımındaki başarı betonun karıştırılması, taşınması, yerleştirilmesi ve sıkılanması esnasında doğrudan uygun yöntemlerin kullanımına bağlıdır. Bu katkı maddeleri baş ağrısını giderici aspirin gibi betonun tüm kusurlarını örten özellikte maddeler değildir.

Etkileri beton kalitesi arttığı oranda ortaya çıkan maddelerdir. Bu noktada uygun tasarım, üretim, yerleştirme, sıkılama ve kür süreçlerinin yerini alabilecek hiçbir katkı maddesinin henüz üretilemediği gerçeğini unutmamak gerekir. Günümüzde inşaat sektöründe çok çeşitli kimyasal katkılar kullanılmaktadır. Bu katkı maddeleri genellikle betonun özelliklerine olan etkileri dikkate alınarak sınıflandırılırlar.

Bu itibarla kimyasal katkı maddelerini aşağıdaki gibi kategorize etmek mümkündür:

• Hava sürükleyici katkı maddeleri

• Su indirgeyici katkı maddeleri

• Priz geciktirici katkı maddeleri •Priz hızlandırıcı katkı maddeleri

• Muhtelif katkı maddeleri Muhtelif katkı maddeleri grubu kapsamında ismen verilebilecek çok sayıda kimyasal katkı maddesi verilebilir. Bunların önemlileri arasında korozyon önleyici, büzülme azaltıcı, genleşme yapıcı, alkali-silika reaktifliği azaltıcı, geçirimsizlik sağlayıcı, gaz yapıcı, renklendirici ve pompalanabilirlik sağlayıcı katkı maddelerinden söz etmek mümkündür.

Hava Sürükleyici Katkı Maddeleri

Hava sürükleyici katkı maddeleri çimento hamuru bünyesinde birbiriyle bağlantısı olmayan minnacık ve kararlı yapıda hava boşluklarının oluşmasını sağlayan katkı maddeleridir. Bu katkı maddelerinin kullanım amacı betonun donma- çözünme direncini arttırmaktır. Çimento hamuru bünyesinde meydana gelen milyonlarca minnacık hava boşluğu sayesinde bir yandan betonun donma-çözünme direnci artarken diğer yandan beton daha akışkan hale gelerek işlenebilirlik artmaktadır. Bunun yanı sıra betonda ayrışma ve su kusma azalmaktadır. Sürüklenen hava ayrıca buz eriticilerin betonda neden olduğu yüzey soyulmasına karşı direnci de artırmaktadır. Betonda hapsolan hava boşluklarına ek olarak hava sürükleyicinin oluşturduğu minnacık hava boşluklarının betonun basınç dayanımında neden oldukları azalma nedeniyle hava sürükleyicilerin kullanımı itina gerektirmektedir [2].

Hava Sürükleyicilerin Etki Mekanizması

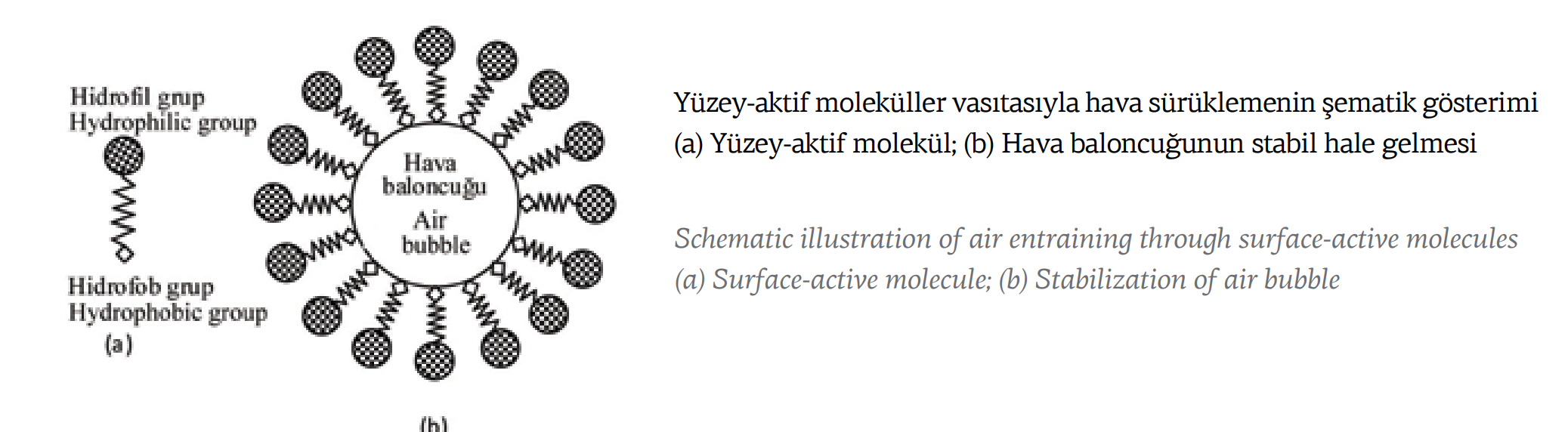

Çoğu hava sürükleyiciler organik maddeler olup karıştırma esnasında hava-su arayüzeyine etki yapma suretiyle suyun köpüklenmesine neden olan yüzey aktif maddelerdir. Yüzey aktif maddeler genellikle moleküler yapıda olup aşağıda şematik olarak gösterildiği gibi molekülün hidrofob ucu hava baloncuğu içine girer ve hava-su arayüzeyine yerleşirler. Molekülün bir ucu normal olarak hidrofil (suyu seven) özellikte olup suda erirken diğer ucu hidrofob (suyu iten) özelliktedir. Hava baloncukları taze beton içinde oluşurlar ve sertleşmiş beton içinde minnacık küresel boşluk biçiminde yapılarını korurlar.

Hava sürükleyici katkı maddelerinin taze betonda oluşturdukları hava boşlukları küresel ve üniform dağılım gösteren boşluklar olup çapları ortalama 200 μm (0.2 mm) mertebesindedir. Çimento taneciklerinin ortalama çapları 10 μm ila 100 μm arasında olduğu düşünülürse hava sürükleyici katkı maddelerinin betonda oluşturduğu boşlukların büyüklüğü daha iyi anlaşılmış olur. Buna karşın betonda hapsolan boşluklar biçiminde oluşan boşluklar irili ufaklı olup beton bünyesinde gelişi güzel dağılmış boşluklardır.

Hava sürükleyici katkılar yoğunluklu olarak beton yollar, havaalanı pisti betonu uygulamaları ve su yapıları gibi yerlerin beton uygulamalarında kullanılır. Hava sürükleyici katkı maddeleri çimento ağırlığının cüzi miktarı oranında, örneğin %0.3 ila %1.5’u arasında kullanılır.

Hava sürükleyici katkı maddesi taze betonun işlenebilirliği üzerinde olumlu etkisi vardır. Betonda %1.0-%1.5 oranında hapsolan hava miktarı hava sürükleyici sayesinde betonun maruz kalacağı çevresel etkiye bağlı olarak %3.0 ila %6.0 mertebesine çıkabilir.

Betonun donma-çözünme direncine olumlu etkisi sayesin- de hava sürükleyicilerin kullanıldığı betonun dayanıklılığı önemli derecede artmış olur. Basınç dayanımı sürüklenen hava miktarından önemli oranda etkilendiği için betonun havası sıklıkla ölçülmeli ve hava miktarının %6.0`yı aşmasına müsaade edilmemelidir.

Su İndirgeyici Kimyasal Katkı Maddeleri

İnşaat sektöründe en yaygın olarak kullanılan kimyasal katkı maddeleri olup kullanıldıkları betonun kıvamını daha akışkan hale getiren katkılardır. Bu nedenle bu tür kimyasal katkı maddeleri genel olarak “plastikleştirici” olarak da bilinir.

Su indirgeyicileri azalttıkları su miktarına göre ve ayrıca su azaltmanın yanı sıra priz süresine yapmış oldukları etkiye göre aşağıdaki gibi sınıflandırmak mümkündür:

• Normal su indirgeyiciler

• Yüksek oranda su indirgeyiciler

• Su indirgeyici ve priz geciktiriciler

• Su indirgeyici ve priz hızlandırıcılar

• Yüksek oranda su indirgeyici ve priz geciktiriciler azalacağı için daha yüksek dayanımlar elde edilebilir; daha yoğun ve geçirimsiz beton üretilebilir.

Akışkanlaştırcılar kullanılan katkının tipine göre çimento ağırlığının yaklaşık %0.2 ila %1.0’i oranında kullanılırlar. Genellikle kahverenginde olup yoğunlukları 20oC’de yaklaşık 1.07 kg/lt mertebesindedir.

Çimento taneleri su ile bir arada topaklaşma eğilimi gösterirler. Akışkanlaştırıcılar negatif elektriksel yüke sahip olup beton bünyesindeki suyun yüzey gerilimlerini ve çekim gücünü azaltırlar ve bu şekilde topaklaşmayı önlerler. Aynı zamanda çimento tanelerinin birbiri üzerinde kaymalarını kolaylaştırarak ve yağlayıcı etki yaparak betonda içsel sür- tünmeyi azaltırlar ve işlenebilirliği arttırırlar.

Akışkanlaştırıcılar, genellikle kütle betonlarda, pompa betonlarında, hazır betonda, düzgün yüzey istenen her yerde ve çelik donatının yoğun olduğu yerlerde sıkça kullanılmaktadır. Yüksek oranda su indirgeyiciler aynı kıvam için karışım suyu miktarını en az %12 oranında azaltan kimyasal katkılardır. Bunlar genellikle “süper akışkanlaştırıcı” olarak bilinir.

Su indirgeyici ve priz geciktiriciler aynı kıvam için hem karışım suyu miktarını %5 ila %11 oranında azaltan hem de priz süresini uzatma özelliği olan katkı maddeleridir.

Su indirgeyici ve priz hızlandırıcılar aynı kıvam için karışım suyu miktarını %5 ila %11 oranında azaltan ve aynı zamanda prizi hızlandıran kimyasal katkı maddeleridir. Yüksek oranda su indirgeyici ve priz geciktiriciler aynı kıvam için karışım suyu miktarını en az %12 oranında azaltan ve aynı zamanda prizi yavaşlatan katkı maddeleridir. Yüksek oranda su indirgeyicilerin diğer su indirgeyicilere göre kullanım dozları daha yüksek olup sağladıkları akıcılık sonucu aynı kıvam için karışım suyu miktarını %30’u aşan oranda azaltan kimyasal katkı maddeleridir.

Özetle, hedef çökmeye ulaşmak için kimyasal katkı kullanılmayan betona kıyasla su indirgeyicinin kullanıldığı beton daha az karışım suyuna gereksinim duyar. Bu durumda su indirgeyicinin kullanıldığı betonun su/çimento oranı azalır. Bu, genellikle çimento miktarını artırmaksızın daha yüksek dayanıma sahip beton üretmenin mümkün olabileceği anlamına gelmektedir. Su indirgeyiciler betonda genelde aşağıda sıralanan üç temel amaç için kullanılırlar [3]

• Beton bileşimine müdahale etmeksizin betonu daha akıcı hale getirmek.

• Karma suyu miktarını azaltarak, su/çimento oranını düşürerek dayanımı yükseltmek • Su ve çimento miktarlarını azaltmak suretiyle çimento tasarrufu yapmak.

Bu şekilde çimento miktarını azaltmadan ve dayanımdan ödün vermeden beton daha akıcı ve kolay yerleşebilir hale getirilebilir; işlenebilirlikten ödün vermeksizin su/çimento oranını düşürerek yüksek dayanımlı beton üretilebilir; işlenebilirliği orijinal düzeyde tutmak koşuluyla hem su hem çimento miktarını azaltarak çimento tasarrufu yapılabilir.

Su indirgeyici katkı maddelerinin esasını suyun yüzey gerilimini azaltan elemanlar oluşturur. Bu tür maddeler çimento taneleri tarafından adsorbe edilerek çimento tanelerinin (-) ve (+) elektrikle yüklenmesini sağlarlar. Aynı elektrikle yüklü çimento taneleri birbirini itmesi ve böylelikle birbirinden uzaklaşması ile çimentonun su ile teması kolaylaşır bu şekilde betonun akışkanlığı artar.

Su indirgeyici katkı maddeleri, özelikle kış aylarında (+5oC ila 20oC), betona 8 ila 24 saat süre içerisinde erken mukavemet kazandırır. Çimentonun beton içinde daha iyi dağılmasını ve su/çimento oranının azalmasını sağlar. Haliyle betonun nihai mukavemeti yükselmiş olur. Katkının mukavemet hızlandırıcı etkisi sayesinde beton 8 saatte yeterince yüksek dayanım kazanır. Nihai mukavemetlerde minimum %40 artış sağlanır ve işlenebilirlik artar. Oldukça düzgün beton yüzeyler elde edilir. Dona karşı dayanıklılık ve geçirimsizlik artar. Bu katkılar kullanılan katkının tipi- ne göre çimento ağırlığının en az %0.6 ila %3.0’ü oranında kullanılır. Kahverengi olup yoğunlukları 20oC’de yaklaşık 1.21 kg/lt mertebesindedir.

Bu gruba giren kimyasal katkılar betona minnacık hava kabarcıkları halinde bir miktar hava sürüklerler. Böylelikle taze betondaki suyun kaçması önlenerek bir taraftan rötre azalırken diğer taraftan betonun donma-çözünme direnci artmış olur. Bu katkıların en belirgin özelliği taze betonun akıcılığını büyük ölçüde arttırmalarına rağmen betonun kohezyonunda bir azalma meydana getirmemesidir.

Bazı tip su indirgeyiciler sayesinde (melamin formaldahit sülfonat veya naftalin formaldahit sülfonat esaslı olanlar) aynı işlenebilirlik için karışım suyu miktarını büyük oranda azaltarak beton mukavemetinin çok yüksek değerler alması sağlanabilir. Bu tip su indirgeyici kimyasal katkıların etkisi, markasına ve kullanma miktarına bağlı olarak, 30- 60 dakika sürer; devamında hızlı bir kıvam kaybı izlenir.

Kıvam kaybı nedeniyle, yüksek oranda su indirgeyiciler genellikle şantiyede betona ilave edilir. Bu tür kimyasal katkı maddeleri sayesinde karışım suyu miktarı %25 ila %35 oranında azaltılabilir; su/çimento oranı 0.28’e kadar düşürülebilir ve böylelikle 28 gün sonunda basınç dayanımı 100 MPa düzeyinde betonların üretimi mümkün olmaktadır.

Priz Geciktirici Kimyasal Katkı Maddeleri

Sıcak hava koşullarının beton üzerinde yaratabileceği hızlı priz yapma etkisini dengelemek üzere betonun priz süresini uzatma özelliği olan katkı maddeleridir. Yüksek sıcaklıklar katılaşma ve sertleşmeyi hızlandırır ve bu nedenle betonu yerleştirme ve yüzeyini düzeltme işlemleri zorlaşır. Priz geciktirici kimyasal katkılar priz başlangıç süresini uzattıkları için betonun işlenebilirliğini daha uzun süre korurlar. Bu katkı maddeleri brüt beton uygulamasında sıkça kullanılırlar. Çoğu priz geciktiriciler aynı zamanda su indirgeyici işlevi de görürler ve betona bir miktar hava sürüklerler. Bu katkı maddelerinin kuruma büzülmesini ve su kusmayı arttırıcı etkileri vardır. Priz geciktirici katkı maddeleri genelde şu hedeflere ulaşmak için kullanılırlar [1, 2]:

• Sıcak havanın betonun prizi üzerindeki hızlandırıcı etkisini bertaraf etmek.

• Beton dökümü esnasında olağandışı koşullar halinde başlangıç prizini geciktirmek.

• Agrega görünümlü özel yüzeyler elde etmek için priz süresini geciktirmek.

Priz geciktirici katkı maddeleri genellikle hava sıcaklığının yüksek olduğu, rutubetin az olduğu, rüzgârın fazla olduğu hava şartlarında betonun uzun mesafeye taşınması durumunda ve kütle betonu uygulamalarında kullanılır. Bu şekilde soğuk derz oluşumu da önlenmiş olur. Bu katkı maddeleri hidratasyon sürecini etkilemek suretiyle prizi yavaşlatırlar. Bu nedene bu katkıların kış aylarında kullanılmaması gerekir. Priz geciktirici katkıların kullanıldığı betonların ilk günlerdeki dayanımları düşüktür ancak sonraki günlerdeki dayanımlarında herhangi bir sorun yaşanmaz.

Priz geciktirici katkılar genellikle çimento ağırlığının %0.5 ila %2’si oranında kullanılır ancak bu oran sıcaklık, nem ve rüzgarın şiddetine göre değişkenlik gösterebilir.

Bu katkı maddeleri betona bir miktar hava sürüklerler.

Renkleri genellikle sarı, yeşilimsi veya renksiz olup yoğunlukları 20oC’de 1.20 kg/lt mertebesindedir.

Priz Hızlandırıcı Kimyasal Katkı Maddeleri

Kullanıldıkları betonun katılaşma sürecinin katkı kullanılmayan betonun katılaşma sürecine kıyasla daha kısa sürede gerçekleşmesini sağlayan katkı maddeleridir. Priz hızlandırıcı katkılar çimentonun C3S bileşeni üzerinde etki yaparak, daha doğrusu hidratasyon sürecine etki yaparak priz sürelerinin kısalmasına ve betonun dayanım gelişimini hızlandırmak suretiyle erken dayanımın yüksek çıkmasına olanak sağlarlar.

Bu katkıların, kimyasal bileşimlerine bağlı olarak, %5 ila %7 oranında su kesme özellikleri de vardır. Bu nedenle priz hızlandırıcılar erken yüksek mukavemet istenen yapı elemanlarının ve prefabrik beton üretiminde, soğuk havalarda beton dökümünde, tünellerin püskürtme kaplamalarında, şevlerde, yüzme havuzlarında, ıslak ve nemli yüzeylerin kaplamalarında ve su geçirmezliğin önemli olduğu uygulamalarda kullanılırlar. Priz hızlandırıcıların genelde şu amaçları gerçekleştirmek için kullanılırlar [1, 2]:

• Erken yüksek dayanım elde etmek.

• İnşaat sırasında kalıp rotasyonunu hızlandırmak.

• Onarım ve tamirat işlemlerini daha hızlı gerçekleştirmek.

• Soğuk havada beton dökümü gerçekleştirmek.

• Donma-çözünmenin betona vereceği hasarı bertaraf etmek için kür süresini kısaltmak.

Priz hızlandırıcılar donatı korozyonu, kuruma büzülmesi ve rutubet gibi olumsuzluklara neden olabilecekleri gerçeği unutulmamalıdır. Bu tür katkılar betonun erken dayanımını arttırırlar ancak nihai dayanım üzerinde her- hangi bir etkileri olmaz. Priz hızlandırıcı katkı maddeleri genellikle beyaz olup yoğunlukları 20oC’de 0.8 kg/lt mertebesindedir. Kullanım oranları ortam şartları ve çimento tipine bağlı olarak %0.5 ila %3.0 arasında değişmektedir.

Genel Değerlendirme

Kimyasal katkı maddeleri beton teknolojisinde önemli işlevler yerine getiren temel öğeler durumundadır. Öyle ki günümüzde artık kimyasal katkısız beton neredeyse üretilmemektedir. İşlenebilme, dayanım, dayanıklılık gibi temel özelliklerin yanı sıra akla gelebilecek her türlü niteliğin elde edilmesinde bu katkılar beton üreticileri için can simidi durumundadırlar. Çok çeşitli kimyasal katkı maddeleri üretilmektedir.

Bunların içinde en yaygın olanları su indirgeyici kimyasal katkı maddeleridir. Bunların kullanım amacı işlenebilir ve dayanımı yüksek beton üretmek ve çimento tasarrufu yapmaktır. Kimyasal katkı maddeleri kurallara uygun olarak üretilmeyen kötü bir betonu iyileştiremez. Aksine etkinlikleri kuralına uygun olarak üretilen betonlarda ortaya çıkar.

Kaynaklar / References

[1] ACI Committee 212, Chemical Admixtures for Concrete, ACI 212.3R-91, American Concrete Institute, Farmington Hills, Michigan, 1991.

[2] Rixom, M. R., and Mailvaganam, N. P., Chemical Admixtures for Concrete, E. & F. N. Spon, New York, 1986.

[3] ACI Committee 212, Guide for the Use of High-Range Water-Reducing Admixtures (Superplasticizers) in Concrete, ACI 212.4R-93, American Concrete Institute, Farmington Hills, Michigan, 1998.